Votre entrepôt est-il une source de stress permanent ? Vous maîtrisez les bases de la gestion des stocks — peut-être en lisant des guides sur les principes généraux de la gestion d'entrepôt — mais les problèmes s'accumulent : retards d'expédition, ruptures de stock constantes et coûts de main-d'œuvre qui explosent. Votre équipe travaille dur, mais elle est prisonnière d'un système qui freine votre entreprise.

Vous ne perdez pas seulement de l'argent ; vous nuisez à votre réputation avec chaque erreur de préparation de commande.

Ceci n'est pas un autre guide théorique. C'est un manuel de résolution de problèmes pour les chefs d'entreprise qui savent qu'un changement est nécessaire. Nous allons décortiquer les coûts réels des processus manuels, fournir un cadre pour calculer votre retour sur investissement potentiel, et vous montrer un chemin étape par étape pour mettre en œuvre une automatisation logicielle qui génère une croissance tangible.

Le véritable coût des opérations d'entrepôt manuelles

Les coûts les plus dangereux sont ceux que vous ne suivez pas. Un article mal placé semble anodin, mais ces problèmes s'accumulent pour devenir des pertes financières importantes. Comme le montrent les recherches du secteur, ce ne sont pas de simples incidents opérationnels ; ce sont des vulnérabilités financières critiques.

« Les erreurs courantes, provenant principalement des processus manuels, du manque de systèmes intégrés et d'analyses insuffisantes, entraînent des pertes financières importantes, une efficacité opérationnelle réduite et des relations clients endommagées. »

| Faille du processus manuel | Impact financier direct | Impact commercial caché |

|---|---|---|

| Réception manuelle des marchandises | Heures de travail perdues ; Coûts de retour des fournitures incorrectes. | Retards de production/vente ; Niveaux de stock inexacts dès le premier jour. |

| Rangement « de mémoire » | Temps perdu à chercher des articles ; Risque accru de dommages à l'inventaire. | Utilisation inefficace de l'espace ; Coûts de formation du personnel plus élevés ; Péremption des stocks. |

| Préparation de commandes sur papier | Coûts élevés des erreurs de picking (expédition, retours, remplacement). | Chute drastique de la satisfaction client ; Avis négatifs ; Perte de clients fidèles. |

| Inventaires manuels périodiques | Coûts élevés de main-d'œuvre en heures supplémentaires ; Arrêt complet des opérations d'entrepôt. | Perturbation massive des ventes ; Données instantanément obsolètes. |

| Absence de données en temps réel | Coût des commandes urgentes pour les articles en rupture de stock ; Ventes perdues. | Incapacité à prendre des décisions d'achat éclairées ; Relations fournisseurs endommagées. |

Si vous reconnaissez votre entreprise ici, c'est le signe d'un système défaillant. La solution n'est pas de travailler plus dur ; c'est de travailler plus intelligemment avec les bons outils.

Les deux visages de l'automatisation : physique vs. logicielle (et par où commencer)

Quand les chefs d'entreprise entendent « automatisation d'entrepôt », ils imaginent souvent des robots à plusieurs millions de dollars. Bien que l'automatisation physique soit transformatrice, le point de départ le plus impactant et le plus accessible pour les PME est l'automatisation logicielle, pilotée par un Système de Gestion d'Entrepôt (WMS). Il agit comme le cerveau central de votre entrepôt, optimisant chaque processus sans avoir besoin d'un seul robot. Pour les entreprises en croissance, c'est la première étape logique.

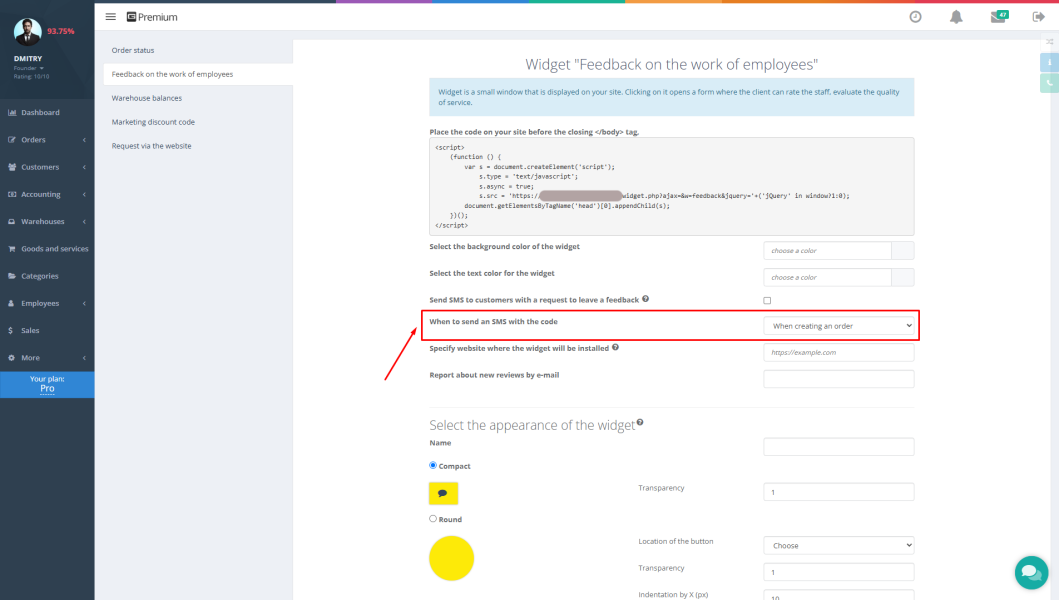

Comment un WMS automatise vos processus critiques d'entrepôt

Voici comment un WMS moderne transforme vos opérations quotidiennes, passant du chaos manuel à une efficacité automatisée.

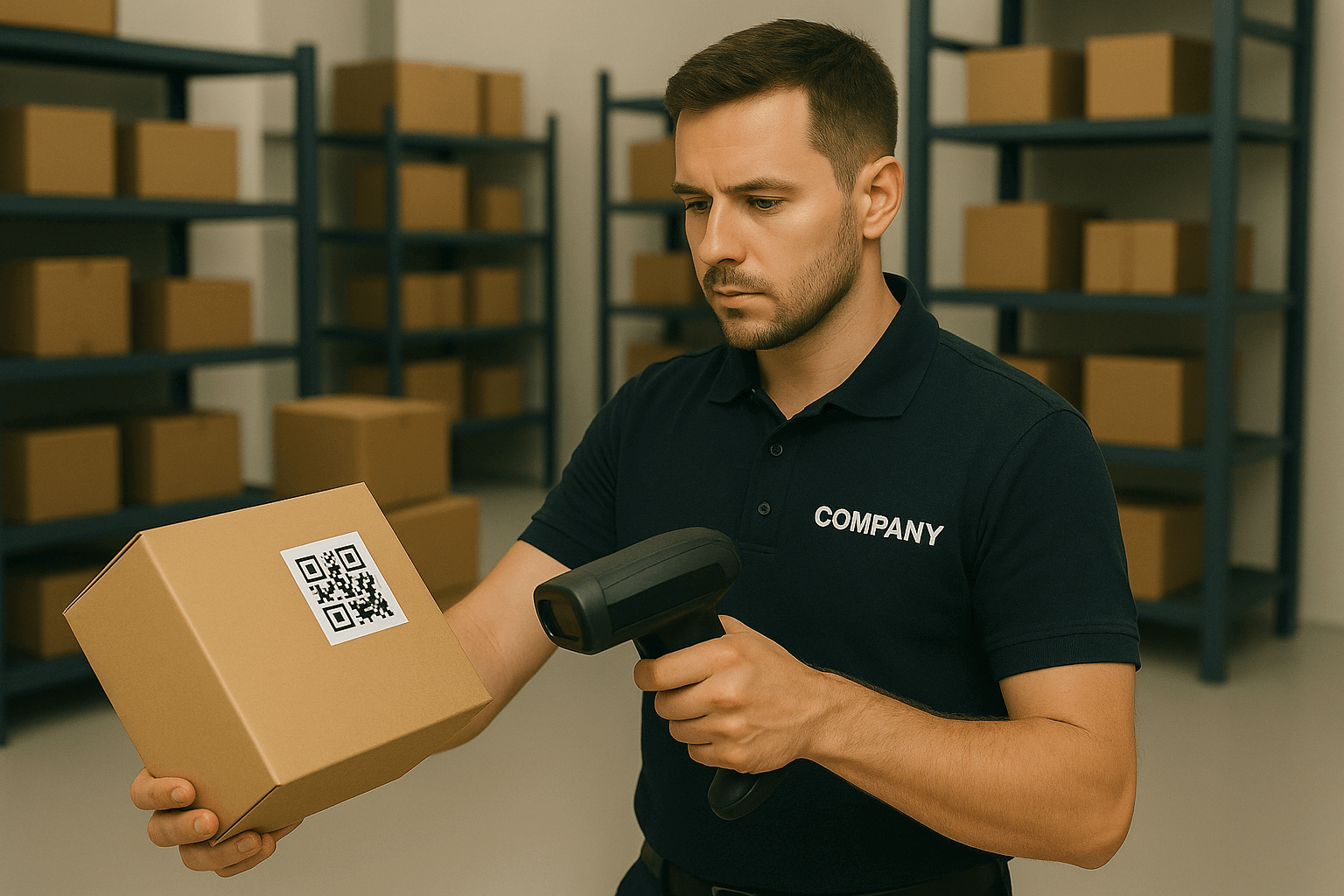

1. Réception des marchandises : Un inventaire parfait dès le départ

Un lecteur de codes-barres vérifie instantanément les articles par rapport au bon de commande. Toute anomalie est signalée sur-le-champ, et non des semaines plus tard lors d'une réclamation client.

2. Mise en stock : La fin du « Où ai-je mis ça ? »

Un système de stockage adressé élimine les approximations. Le WMS dirige les employés vers l'emplacement précis et optimal (par exemple, Allée A, Rack 03, Étagère 2), garantissant que chaque article est suivi et facile à trouver.

3. Préparation et emballage : Vitesse, précision et clients satisfaits

Le WMS génère un itinéraire de picking optimisé, guidant votre préparateur d'un emplacement à l'autre. Le scan de chaque article avant qu'il n'entre dans le chariot garantit une précision de plus de 99,9 %, transformant l'exécution des commandes en un avantage concurrentiel.

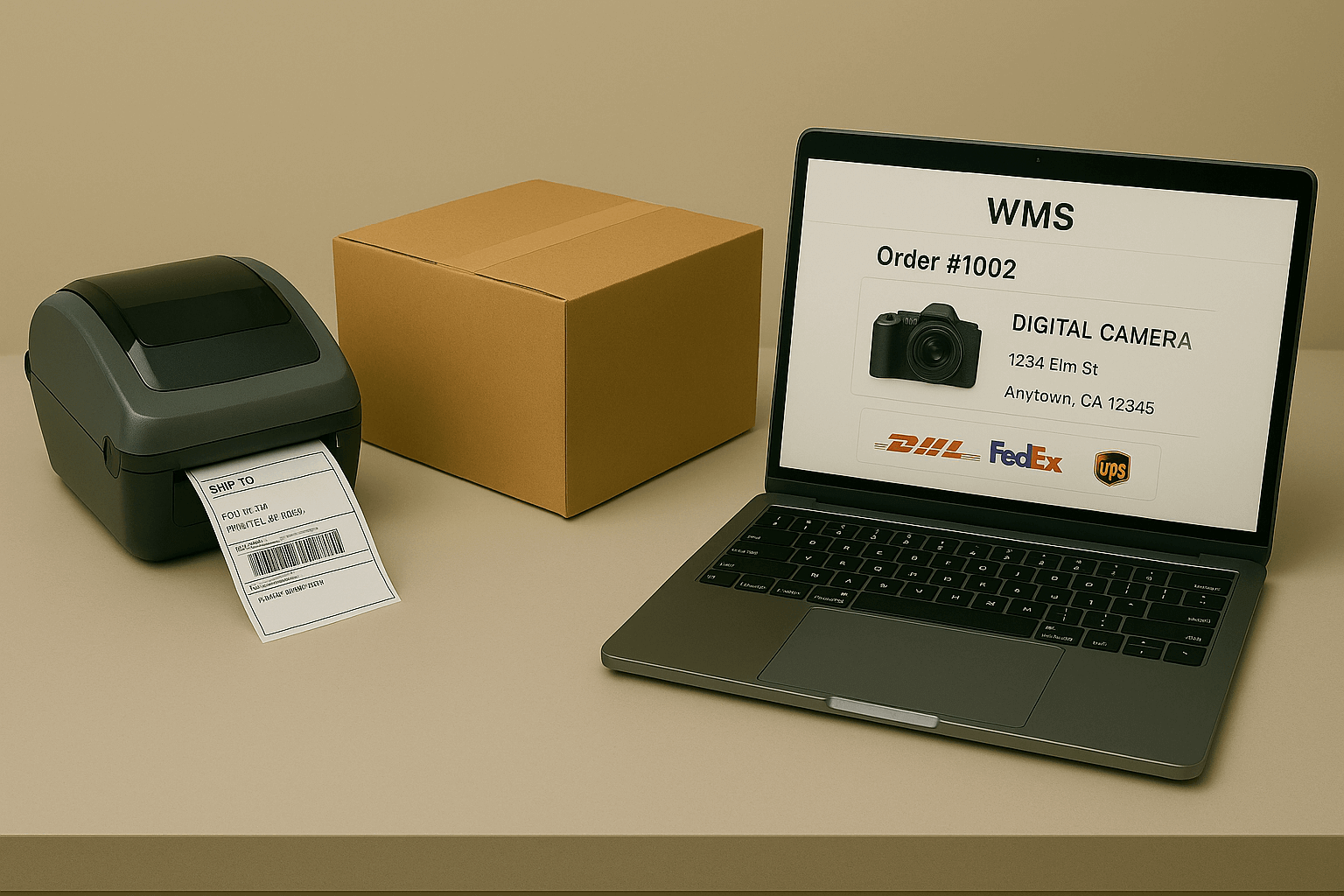

4. Expédition : Intégrée et sans erreur

Un bon WMS s'intègre directement avec les transporteurs. Il génère des étiquettes avec des adresses vérifiées en un clic et envoie des informations de suivi automatisées aux clients, réduisant ainsi les demandes « Où est ma commande ? ».

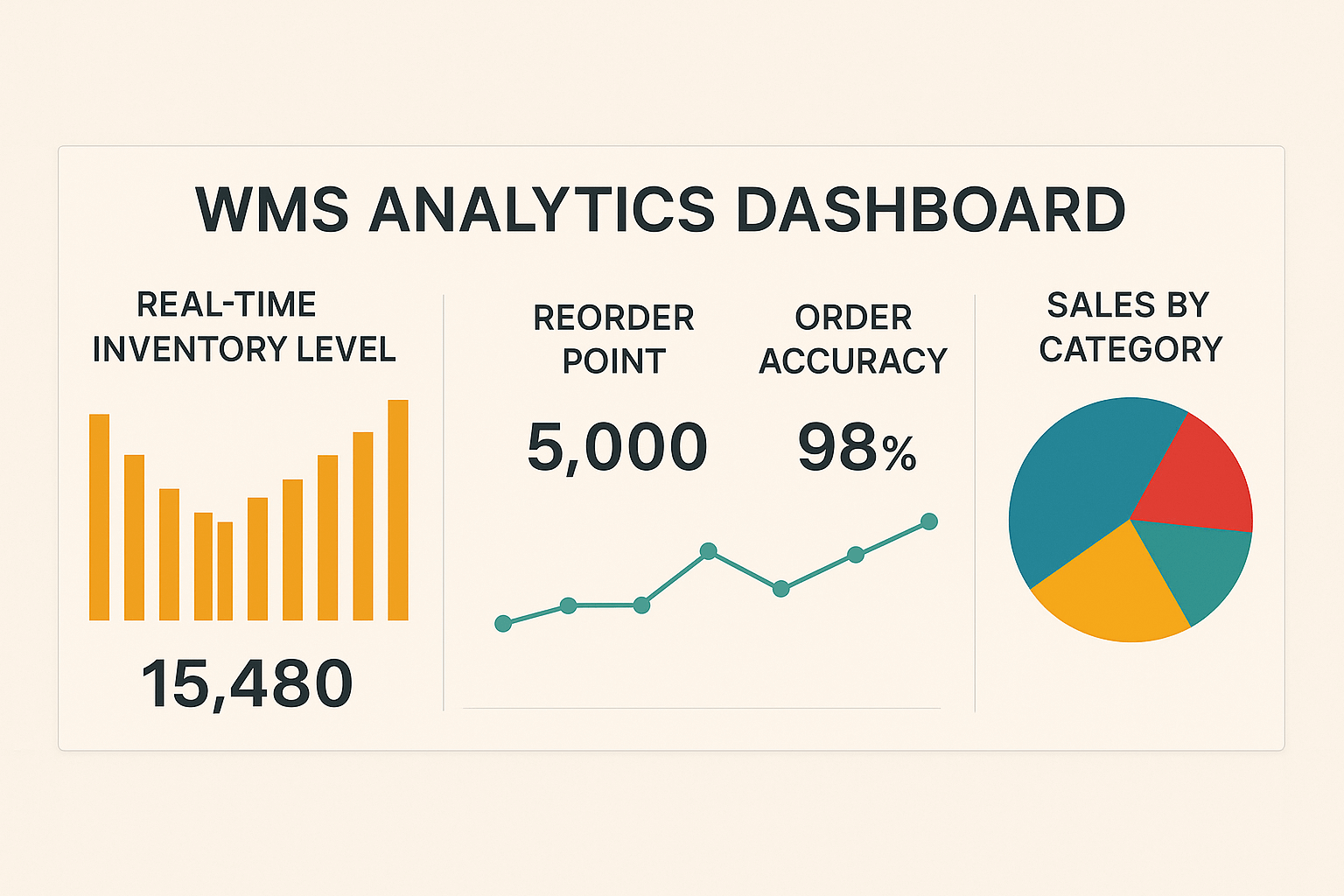

5. Contrôle des stocks : Des données en direct, pas une estimation à l'aveugle

Vos niveaux de stock sont mis à jour en temps réel à chaque scan. Vous pouvez effectuer des « inventaires tournants » rapides sur des articles spécifiques sans aucune interruption opérationnelle, vous assurant de toujours disposer de données fiables.

Étude de cas : Atteindre une précision de 99,5 %

Prenons l'exemple de « SpeedFulfill », un détaillant en ligne de vêtements personnalisés. Ils faisaient face à une explosion des coûts dus aux erreurs de picking (mauvaises tailles/couleurs) et à la survente fréquente d'articles populaires. Leur système manuel basé sur des feuilles de calcul ne pouvait plus suivre.

Après avoir mis en œuvre un WMS, ils ont obtenu des résultats transformateurs en six mois :

- Erreurs de préparation de commandes : Chute de 99,5 %.

- Temps de traitement des commandes : Réduit de 40 %, passant de 24 heures à une expédition le jour même.

- Précision de l'inventaire : La visibilité en temps réel a complètement éliminé la survente.

- Satisfaction client : Les scores de satisfaction client (CSAT) ont augmenté de 20 % grâce à des livraisons plus rapides et plus précises.

Ce résultat n'a pas été atteint avec des robots, mais en mettant en œuvre un système logiciel central qui a apporté ordre et précision à leur équipe et entrepôt existants.

Mesurer votre succès : Calculer le ROI de l'automatisation

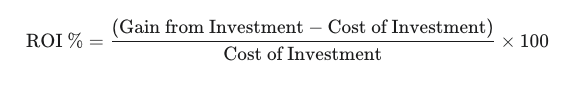

Un investissement dans un WMS n'est pas une dépense ; c'est un moteur de rentabilité mesurable. Bien que chaque entreprise soit différente, vous pouvez estimer votre retour potentiel à l'aide d'une formule simple.

La formule du ROI :

Comment calculer votre gain potentiel :

Estimez vos économies annuelles dans ces domaines clés :

- Réduction des coûts de main-d'œuvre :

Temps gagné par commande (picking, réception, recherche) x Salaire horaire x Nombre total de commandes annuelles - Coût des erreurs évitées :

Coût moyen par erreur (retours, expédition, remplacement) x Nombre d'erreurs par mois x 12 - Augmentation du débit de commandes :

Commandes supplémentaires traitées par jour x Marge moyenne par commande x Jours ouvrables par an - Réduction des coûts de possession :

Valeur du stock excédentaire éliminé x Pourcentage du coût de possession des stocks (généralement ~20 %)

Le coût de l'investissement comprend l'abonnement annuel au logiciel, tout matériel (scanners) et le temps de formation initial. Pour la plupart des PME utilisant un WMS basé sur le cloud, les gains provenant uniquement de la réduction des erreurs de picking et des économies de main-d'œuvre se traduisent souvent par un ROI positif dès la première année.

La checklist des fonctionnalités WMS indispensables

Exigez ces fonctionnalités de tout système que vous envisagez :

- [✓] Suivi des stocks en temps réel

- [✓] Fonctionnalité de codes-barres & QR codes

- [✓] Stockage Adressé (Contrôle des emplacements)

- [✓] Intégration de la gestion des commandes (ex : Gincore)

- [✓] Rapports & Analyses

- [✓] Basé sur le cloud et évolutif

Le futur est automatisé (et pourquoi vous ne pouvez pas l'ignorer)

La tendance vers des chaînes d'approvisionnement plus intelligentes et plus connectées s'accélère. Comme le notent les principaux analystes de cabinets tels que Gartner, l'avenir appartient aux entreprises qui exploitent la technologie pour améliorer l'efficacité et la visibilité. Pour une PME, un WMS est l'étape fondamentale pour entrer dans ce paysage plus compétitif.

Chaque jour où vous opérez avec un système manuel est un jour où vous choisissez d'accepter l'inefficacité. Le bon Système de Gestion d'Entrepôt est conçu pour résoudre précisément ces défis pour les PME, en fournissant toutes les fonctionnalités d'automatisation de base dans une seule plateforme simple à utiliser.

Il est temps de prendre le contrôle de votre entrepôt.

Foire Aux Questions (FAQ)

Un logiciel d'automatisation d'entrepôt va-t-il remplacer mes employés ?

Non, il leur donne plus de pouvoir. L'automatisation gère les tâches fastidieuses, libérant votre équipe pour se concentrer sur des activités à plus forte valeur ajoutée comme le contrôle qualité, le service client et l'amélioration des processus.

Nous sommes une petite entreprise. Un WMS n'est-il pas trop cher ?

Plus maintenant. Les solutions WMS modernes basées sur le cloud sont incroyablement abordables, avec une tarification par abonnement qui évite un investissement initial important. Le ROI rentabilise souvent le système en quelques mois.

Combien de temps faut-il pour implémenter un WMS ?

Une entreprise motivée peut être opérationnelle avec un système basé sur le cloud en une semaine, en commençant par les processus de base comme la réception et le picking avant de déployer des fonctionnalités plus avancées.

Un WMS peut-il s'intégrer à mes autres logiciels, comme Shopify ?

Oui, c'est une fonctionnalité essentielle. Un bon WMS doit être votre hub opérationnel, s'intégrant de manière transparente avec les plateformes e-commerce, les marketplaces et les logiciels de comptabilité pour garantir une source unique de vérité.

Quelle est la toute première étape pour démarrer avec l'automatisation d'entrepôt ?

La première étape consiste à réaliser un audit simple de vos processus actuels. Identifiez votre plus gros point de douleur. S'agit-il des erreurs de picking ? De la lenteur de la réception ? Des ruptures de stock constantes ? Une fois que vous connaissez votre problème principal, vous pouvez évaluer les solutions WMS en fonction de leur capacité à résoudre ce problème spécifique.

.png)